兰剑1,冯英1,李向阳1, 王承玉,1,卢超龙2,李德阁1

(1.中国电力科学研究院有限公司,北京100192;2.厦门国毅科技有限公司,福建厦门361006)

摘 要:针对断路器底盘车机械寿命试验采用人力操作耗时长、费力多等问题,设计了一种全自动断路器底盘车机械寿命试验系统。该系统由支架单元、控制系统和可拆卸连接轴套装置组成,采用伺服控制原理实现断路器底盘车机械操作摇入摇出的自动运行及控制,可根据旋转圈数、动作时间或辅助开关状态信号对工作位置/试验位置进行精准判定,并可依据扭矩、旋转圈数以及动作时间进行多重保护,适用于各种型号的中置式高压开关柜。实验结果表明,该系统从根本上解决了机械寿命试验中人力操作耗时长、易受不稳定因素影响等问题,极大的提高了试验效率,在中置式高压开关柜机械寿命试验领域具有里程碑意义。

关键词:高压开关柜;断路器底盘车;机械寿命试脸;自动控制

0 引言

机械性能作为影响开关设备安全性能的一项重要指标,直接关系到电网的安全可靠运行。据统计,机槭故障在开关设备故障中发生比例较高,是故障的主要类型。因此在产品型式试验中,机械寿命试验被列为必试试验项目进行考核。对中置式高压开关柜来说,对柜内断路器底盘车进行1000次或3000次机械寿命试验是一项必做型式试验项目,同时也是验证高压开关柜隔离插头和底盘车可靠性的一种研究手段。随着国家“十三五”期间配电网的大规模建设改造,对高压开关柜等配网设备的质量越来越重视,该试验也被列为考核高压开关柜产品质量的一项重要的抽检试验项目。

由于现有的中置式高压开关柜产品种类多、结构型式差异大,所以一直以来,国内各家检测机构以及制造企业的基本做法都是通过人力手动的方式用手摇把对断路器底盘车进行1000次或3000次的摇人摇出试验考核和产品研究。这种试验方式最主要的问题是耗时长、费力多、工作效率低,此外还容易因操作人员的袭质、责任心、操作熟练程度等不稳定人为因索造成试验结果不能真实反映实际情况,此外,随着高压开关柜产品型式试验和抽检试验工作最的逐年增加,迫切地耑要一种能够代替人力操作并可实现断路器底盘车机械寿命试验自动化的试验系统,以解决不能快速、高效的对断路器底盘车进行机械寿命试验的问题。基于此,设计了—种全自动断路器底盘车机械寿命试验系统,采用伺服控制原理来实现断路器底盘车机械寿命试验的自动运行及精准控制。

1 系统整体设计

本系统由支架单元、控制系统和可拆卸连接轴套装置组成。支架单元为一个3层四柱式结构,顶层和底层为平板,底层平板配有万向轮,便于任意方向移动。由于不同型号的开关柜其断路器底盘车的位置高度有可能不一样,因此将中间层设置为自动升降台,升降台通过丝杆结合减速机构进行升降,以满足不同位置高度的断路器底盘车试品的试验。控制系统是本系统的核心,位于支架单元的中间层操作台中可拆卸连接轴套装置作为断路器底盘车试品摇人摇出操作的具体执行元件,包括弹性联轴器、轴承组、输出轴套、延长杆和连接轴套.各部件按顺序依次机械连接、弹性联轴器与控制系统相连,连接轴套与断路器底盘车试品相连,并可针对各种不同型号的断路器底盘车连接接口进行设计。本系统实物图见图1。

图1 系统实物图

2 控制系统设计

全自动断路器底盘车机械寿命试验系统要实现适用于各种型号的中置式高压开关柜的断路器底盘车机械操作摇人摇出的自动运行及控制,可根据旋转圈数、动作时间或辅助开关状态信号对工作位置/试验位置进行精准判定,可依据扭矩、旋转圈数以及动作时间进行多重保护,并对所有运行状态信息进行实时显示。基于上述考虑,控制系统由触摸屏、PLC处理单元、伺服控制器、伺服电机、扭矩传感器、AD转换单元、开关量输人单元和开关量输出单元组成。系统原理框图见图2。

图2 系统原理框图

2.1 触摸屏设计

触摸屏与PLC处理单元相连接,用于设置并实时显示试验参数和控制方式:两者的连接方式为RS485,通讯端口改为COM2后,再把接口类型改为RS-485 4W。试验参数包括:试验次数、动作时间、周期延时时间、摇进速度、旋转角度、动作保护时间、旋转圈数保护值和力矩保护值等。试验次数的设置范闱为1~99999次,操作速度的设置范围为1~99.9圈/分,工作位置/试验位置延时时间的设置范围为0~9999.9s,动作保护时间的设置范围为0~999.9s,力矩保护值的设置范围为1~30 N·m,旋转圈数保护值的设置范围为1~999.9圈。控制方式包括:自动控制和点动控制。在自动操作过程中,断路器底盘车首先处于试验位置,延时T1后通过摇人命令到达工作位置,然后延时T2后通过摇出命令再次到达试验位置,整个过程按照设定的试验次数进行重复,在执行摇人或摇出命令后,若扭矩、旋转圈数或动作时间中的至少一个大于设定值,则发出故障报警。系统操作流程图见图3。

2.2 PLC处理单元、伺服控制器和伺服电机设计

PLC处理单元用于对断路器底盘车试品的位置状态数字信号和触摸屏的输人设置进行处理,输出第一控制命令信号。伺服控制器用于根据开关量输出单元输出信号和第一控制命令信号来发出第二控制命令信号。伺服电机用于将第二控制命令信号转换成电动机轴上的角位移或角速度输出,控制断路器底盘车试品的位置。

图3 系统操作流程

PLC处理单元采用主机与模拟量采集模块相结合的结构形式,通讯口与触摸屏相连,可输出、输入高速脉冲,处理脉冲数可达100kHz,处理时间小于100ns。其中,输出的高速脉冲用于控制伺服电机的运转速度和行走角度;输人的高速脉冲通道为通过采集编码器输人的高速脉冲信号,用于计算电机转动的角度。伺服控制器与伺服电机由两条电缆连接,分别是马达驱动电源线和角度编码器线,伺服控制器与PLC处理单元通过一根电缆连接,为PLC处理单元控制伺服系统线路。伺服系统的工作原理为:伺服控制器采用位置控制,角度编码器实时把编码数反馈给伺服控制器,PLC处理单元发脉冲和方向对伺服控制器操作,伺服控制器主电源接触器接通,并且伺服控制器使能启动,伺服控制器主输出回路通电,伺服电机按触摸屏设定的脉冲数转动设定的距离。

伺服控制器的电子齿轮比为N/M,其中,N与电机的编码器精度有关,M与电机转一圈需要接收的脉冲数有关。因此,为使伺服控制器可精确的控制伺服电机的转动角度,角度编码器选择精度为160000的相对型编码器,并将电子齿轮比设置为16:1,即伺服控制器接收到脉冲数10000时,伺服电机转一圈。

伺服控制器控制伺服电机的转动速度是根据PLC处理单元发送的脉冲频率来调整的。不同频率下发送相同的脉冲数,伺服电机会转动相同的角度,但速度不同。如果PLC处理单元发送脉冲的频率越快,则伺服电机的转速也越快。图4为伺服控制器对转速控制的程序示意图,其中D400是脉冲频率;D300是脉冲个数;Y001是脉冲输出口,通过Y000控制电机的方向。

图4 伺服控制器对转速控制的程序示意图

转速(圈/min)的计算公式为

因此,控制好D300和D400就能维持转速的稳定。

2.3 扭矩传感器和AD转换单元设计

扭矩传感器用于采集伺服电机输出到断路器底盘车试品上的扭矩,并将扭矩转换为电信号输出至AD转换单元。AD转换单元用于将扭矩电信号转换成PLC数字信号,输出至PLC处理单元。为适应各种型号的断路器底盘车扭矩,选择输出信号4~20mA,对应扭矩为0~200

N•m的扭矩传感器, 分辨率为0.1 N•m。

2.4 开关量输入、输出单元设计

开关量输人单元用于将断路器底盘车试品的位置状态信号转换成数字信号输出至PLC处理单元。位置状态信号包括:断路器底盘车试品的位置和断路器状态。由于机械联锁关系,断路器在合闸状态下不能摇人或者摇出,因此必须采集断路器状态信号。断路器底盘车试品的位置可通过设定的转动圈数或辅助开关位置信号两种方式进行判定。对于常规的VS1型断路器,可直接从断路器的58针航空插针上接引信号。断路器航空插针和PLC处理单元输人点的对应关系见表1。开关量输出单元用于根据PLC处理单元的程序运算结果来获取开关量输出信号。

表1 断路器航空插针和PLC处理单元输入点的对应关系

3 实验验证

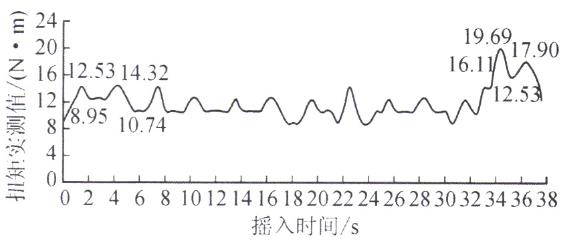

为了验证本系统的实用性,选取某型号断路器底盘车进行1000次机械寿命试验。为防止某些部件过热,输出轴转速设置为32圈/min,循环延时时间设置为5s。动作保护时间设置为45s,扭矩保护值设置为25 N·m。经实测,该型号断路器底盘车摇人/摇出转动圈数为20圈,摇人/摇出时间为37.5s,实际扭矩见图5、6。

图5 断路器底盘车摇入过程扭矩实测值

图6 断路器底盘车摇出过程扭矩实测值

从图5、6中可以看出,在摇人/摇出过程中,试验位置处的扭矩是8.95 N·m,工作位置处的扭矩是12.53

N·m,扭矩最大值出现在摇人过程中隔离动、静触头刚接触时刻,为19.69

N·m,满足要求。

若试验进行1000次摇人/摇出操作循环,由于一个循环周期时长85s,完成全部试验用时24 h。对于采用传统的人力操作方式,假定由1人操作,一天工作8 h,那么完成全部试验需要3个工作日的不间断劳作。

4 结语

文中介绍了一种全自动断路器底盘车机械寿命试验系统的设计,介绍了其控制系统的工作原理,并详细讨论了各单元模块的设计方案,最后进行了实验验证。实验结果表明,该系统可实现断路器底盘车机械操作摇入摇出的自动运行及控制,并对所有运行状态信息实时显示。可根据旋转圈数、动作时间或辅助开关状态信号对工作位置/试验位置进行精准判定,并可依据扭矩、旋转圈数以及动作时间进行多重保护。从根本上解决了传统人力操作耗时长、费力多、易受人为因素影响等问题,极大的提高了工作效率。由于旋转圈数、操作速度、扭矩保护值等参数设定范围广,因此该系统适用于各种型号的中置式高压开关柜。